どんな話題?

使い捨て電子機器の裏側を覗いてみたら…想像以上に「えげつない」話だった! あるスレッドで、極小チップの価格が話題に。なんと、1枚あたり数円という衝撃の事実が明らかになったんです。参加者からは「原価を知って愕然…そりゃ使い捨てチケットにポンポン使えるわけだ!」という声が続出。製造現場にいた人からは「昔、何百万ドル分のシリコンを運んでたのに…」なんて驚きの告白も。まさに「チリも積もれば山となる」を地でいく世界なんですね。

でも、ちょっと待って。この超低価格の裏には、地球の貴重な資源が大量に使われているという現実が。別の参加者は「使い捨て電子機器って、資源の無駄遣いだよなぁ…」と嘆いていました。そういえば、先日テレビで見た専門家が、近い将来、あるレアメタルが枯渇する可能性があるって言ってたっけ…。「ポイッ」と捨てる前に、もう一度、地球資源のことを考えてみませんか? ……って、なんだか急にマジメになっちゃった(笑)。

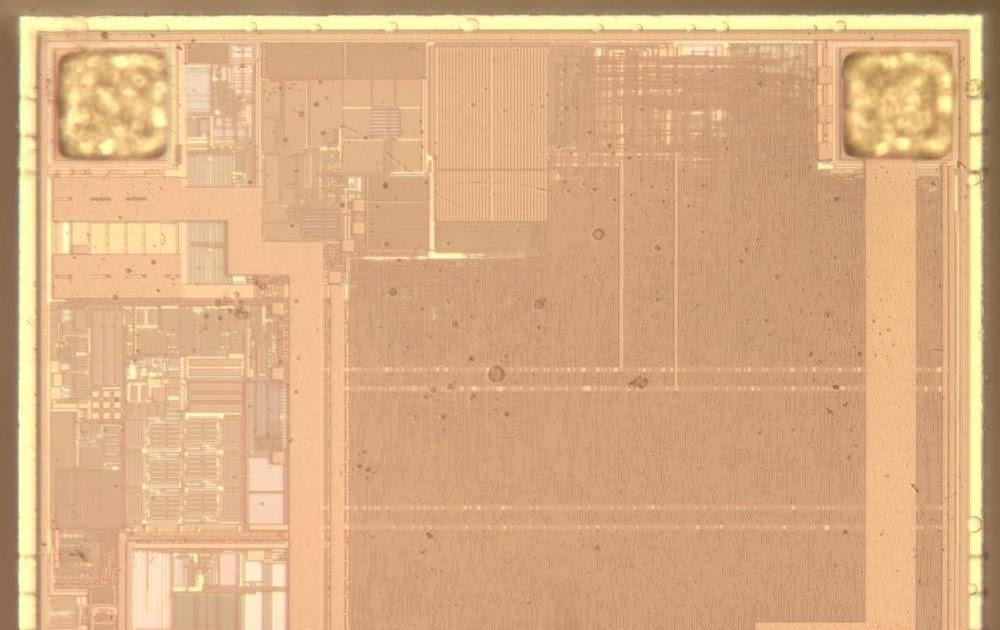

12インチ半導体ウェハーは製造に約19000ドルかかり、使い捨て地下鉄チケット用の約215000個のRFIDチップ(0.5×0.5mm)を生成する。

12インチ半導体ウェハーは製造に約19000ドルかかり、使い捨て地下鉄チケット用の約215000個のRFIDチップ(0.5×0.5mm)を生成する。

みんなの反応

半導体製造コスト:高額ウェハーの裏側

半導体業界において、製造**コスト**は非常に重要な要素です。特に、「12インチの半導体ウェハー、1枚190万円もするのに使い捨て切符になる模様www」という記事のテーマは、まさにその**コスト**構造の特殊性と、それがもたらす課題を浮き彫りにしています。この記事を読み解く上で、半導体**製造**の**コスト**構造について、分析と統計を交えながら詳しく見ていきましょう。

まず、半導体**製造**における**コスト**の内訳ですが、大きく分けて以下の3つが挙げられます。**材料費**、**設備費**、**人件費**です。特に、最先端の半導体**製造**プロセスでは、**設備費**が莫大な割合を占めます。12インチウェハーを**製造**する工場(ファブ)を建設するだけでも、数百億円から数千億円規模の投資が必要となります。これらの設備は非常に精密で複雑なため、維持**コスト**も高額になります。

**材料費**も無視できません。記事にもあるように、ウェハーそのものが高価なシリコン結晶であり、1枚あたり数十万円します。さらに、フォトレジストやエッチング液などの特殊な化学薬品も大量に使用され、これらも高価です。また、製造プロセスで使用されるガスや電気などのエネルギー**コスト**も、近年高騰しており、**コスト**増の要因となっています。

**人件費**は、高度な技術を持ったエンジニアやオペレーターの人件費を指します。半導体**製造**は非常に複雑なプロセスであり、専門的な知識と経験が求められるため、高度な人材を確保するには相応の**コスト**がかかります。また、24時間体制で工場を稼働させる必要があるため、シフト勤務手当なども**コスト**に影響を与えます。

次に、なぜ1枚190万円もするウェハーが「使い捨て切符」のように扱われるのか、という点です。これは、半導体**製造**の歩留まり(製品として使えるチップの割合)が必ずしも100%ではないことが大きな理由です。ウェハーには数多くのチップが**製造**されますが、**製造**プロセスにおけるわずかなミスや欠陥によって、不良品が発生する可能性があります。不良品が発生した場合、そのチップは廃棄されます。つまり、高価なウェハー全体の一部が無駄になってしまうのです。

近年、特に高度な微細化プロセス(7nm、5nm、3nmなど)では、歩留まりを向上させることが非常に難しくなっています。微細化が進むほど、プロセス制御が難しくなり、わずかな異物や条件の変化が不良品の発生につながりやすくなります。そのため、最先端の半導体**製造**では、歩留まりを向上させるための技術開発に莫大な**コスト**が投じられています。

最後に、半導体**製造**の**コスト**削減に向けた取り組みについてです。各社は、**設備投資**の効率化、**材料費**の削減、歩留まりの向上など、様々な角度から**コスト**削減に取り組んでいます。具体的には、最新の**製造**設備の導入、**製造**プロセスの最適化、サプライチェーンの見直しなどが挙げられます。また、AIや機械学習を活用して、**製造**プロセスの異常検知や予測を行い、不良品の発生を未然に防ぐ取り組みも進んでいます。

結論として、半導体**製造**の**コスト**は非常に高く、様々な要因が複雑に絡み合っています。記事のテーマである「12インチの半導体ウェハー、1枚190万円もするのに使い捨て切符になる模様www」は、この**コスト**構造の特殊性と、それを改善するための技術革新の重要性を改めて示唆しています。今後も、半導体**製造**業界は、**コスト**削減と性能向上を両立させるための努力を続けていくことが予想されます。

コメント